作業や品質管理の「標準化」とは

製造やサービスの現場には必ず作業マニュアルがあり、これに沿った作業をすることが基本とされています。国際的な品質マネジメントシステムのISO9000では製造業やサービス業における作業マニュアルの整備が基本条件とされ、整備されたマニュアル通りに作業が行われることにより顧客へ提供する製品やサービスの品質を保つという目的が達成されます。このように高品質な製品を効率良く提供できるマニュアルをつくることを作業や品質管理の「標準化」といいます。

マニュアルの持つ陥とし穴

確かにマニュアルは、すでに確立された良質な製品やサービスを安定して継続的に顧客に提供するためには極めて有効なツールです。マニュアルがあれば新入社員でもアルバイトでも一定のスキルがあれば間違いなく業務を遂行することもできます。慣れていけば高い品質を維持しつつ効率をあげていくこともできます。しかし問題はマニュアルに書いてない事態が発生した時の対処です。

変種少量生産の時代にマニュアル人間は通用しない

かつての大量生産の時代はすでに終了して「変種少量生産の時代」となっています。顧客の嗜好が多様化し変動の激しい時代です。世界情勢も不安定となっておりサプライチェーンに問題が発生して、従来使用していた原料や材料の変更が必要になるなどこれまでのマニュアルに書いていない状況がどんどん起きています。こうしたとき、マニュアル人間にはマニュアルに書いていない事態へどう対処するかの判断ができません。新人であればしかたの無いことと言えますが、失われた30年の間ずっとマニュアル人間のままという人もたくさん存在します。その意味ではかつて企業の成長に大きく役立ったマニュアルの存在が、変動する現在の環境においては企業の成長を却って阻害することにもなっているということもできます。

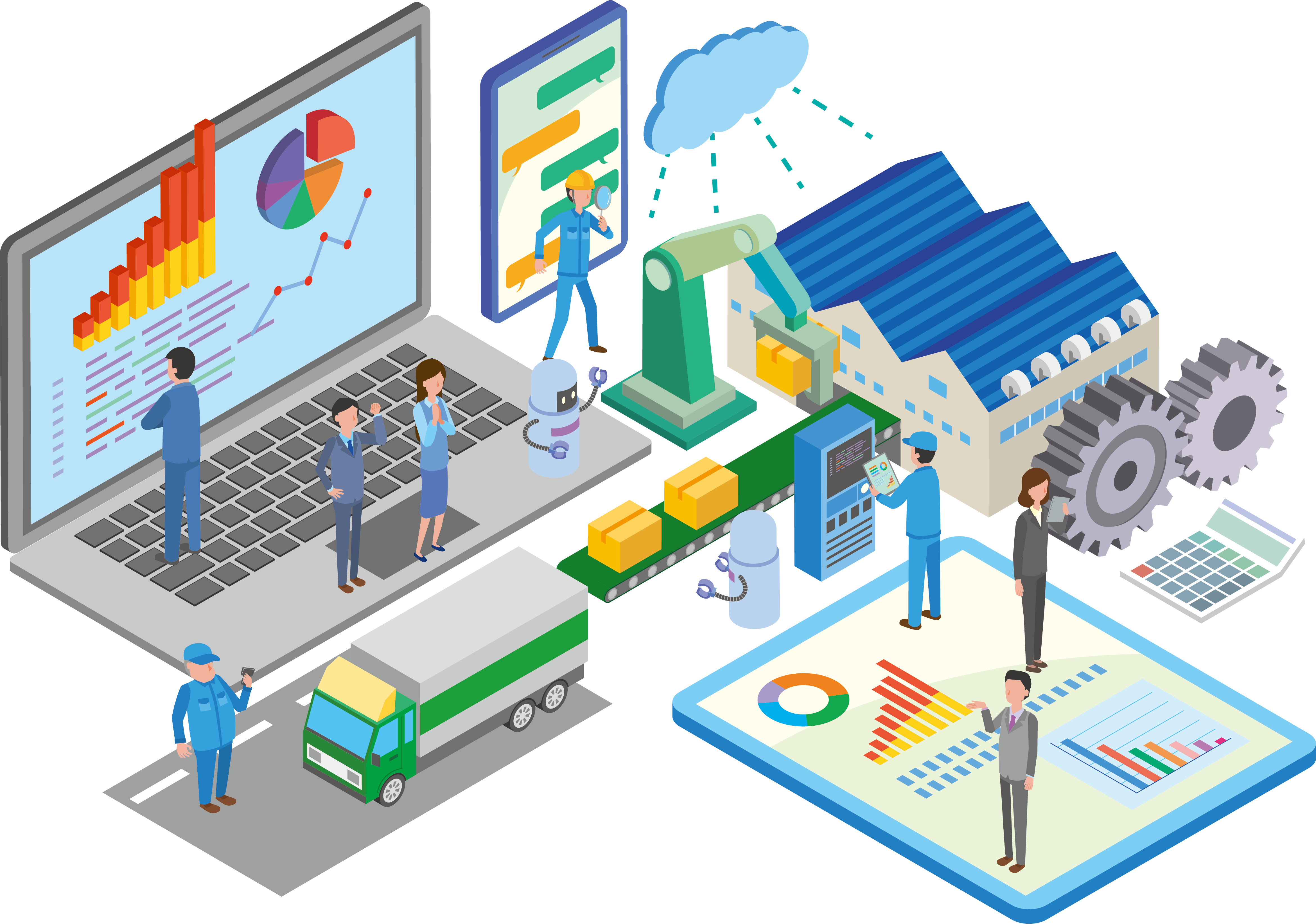

情報やデータの「共有化」がカギ

これを解決するのが情報やデータの「共有化」です。幸いにも最近IoTの進化により多くのデータが容易に収集・蓄積され、AIの進化によりデータの抽出・解析が手持ちのツールを経由して容易にできるようになってきました。データを探すのも従来の特定の用語を用いる必要のある「検索」ではなく、生成AIを経由した「対話」により、リアルタイムに必要な情報を得ることができます。

これを解決するのが情報やデータの「共有化」です。幸いにも最近IoTの進化により多くのデータが容易に収集・蓄積され、AIの進化によりデータの抽出・解析が手持ちのツールを経由して容易にできるようになってきました。データを探すのも従来の特定の用語を用いる必要のある「検索」ではなく、生成AIを経由した「対話」により、リアルタイムに必要な情報を得ることができます。

そもそもマニュアルはどのようにして出来たのでしょうか?原点に立ち返って考えてみましょう。おそらくマニュアルをはじめに作った人は試行錯誤を重ね、いくつもの失敗もしてそのマニュアルを完成したと思われます。あるいは初めてのことに挑戦し、PDCAを繰り返して、そのマニュアルにたどり着いたのかもしれません。現在直面している変動する環境への対応には、過去にマニュアルが作られた際の試行錯誤の情報、あるいは過去のさまざまな失敗の情報が大きく役立つのではないでしょうか。

これからは、「共有化」を「標準化」と同じくらい重視する

こうした「データ」を必要な時に必要な人と「共有」できるシステムを会社として構築しておけば、現在直面するさまざまな変化に対応する手段を得ることができ、事業環境の変動に耐える、企業の強靭さを産み出すことができるでしょう。今後の企業の運営には「共有化」を「標準化」と同じくらいあるいはそれ以上に重視していく必要があると思います。

国内大手鉄鋼企業の製造部門で生産管理・品質管理を経験後、エンジニアリング部門でニューヨークに駐在し米国への鉄鋼技術販売に携わる。その後ドイツ大手貴金属精錬企業に転じ、副社長としてベルギー研究所副所長および東アジア地区支配人を兼務、中国、台湾、韓国、日本の支社長として会社設立・業務拡大に成功。その間、京大、阪大、中国東北大にて後進を育成。現在、地プロ事業統括者、デジ田地域DXプロデューサー、混声合唱団スティールエコー常任指揮、中国東北大名誉教授。